目前,導熱硅酮膠的導熱改性研究主要側重于填充改性。導熱填料的導熱能力受多種因素影響,包括填料顆粒的大小、形狀和表面特性,填料的種類,以及填料導熱性隨溫度、濕度和壓力的變化等。為了提升導熱知名硅酮膠品牌的導熱性能,通常采取以下幾種方法。

一、導熱填料超細微化

導熱填料粒徑數量級的減小有利于導熱硅酮膠導熱性能和物理機械性能的提高,采用納米級氧化鋁填料填充的導熱硅酮膠的綜合性能明顯超過采用微米級氧化鋁填料填充的導熱硅酮膠。因此,對導熱填料進行超細微化有利于導熱硅酮膠導熱性能的提高。

有學者通過研究發現:將無機填料的粒徑尺寸進行超細微化,填料粒子內原子間距和結構會發生巨大變化;當粒徑尺寸達到納米級后,填料的某些性質甚至會發生質變。尤其是對于某些共價鍵型的材料而言,當其粒徑尺寸被超細微化后,就會變為金屬鍵型材料,其導熱性能也就隨之急劇升高。

例如,日本協和化學工業公司通過對氧化鎂材料進行超細微化處理,開發出了高純度細微氧化鎂,這種氧化鎂材料的導熱系數超過了50W/m·K,相當于氧化鋁的3倍,氧化硅4倍。一些資料表明:常規氮化鋁的導熱系數比較低,僅能達到36W/m·K,而進行了超細微化的納米級氮化鋁的導熱系數卻猛增數倍,達到了驚人的320W/m·K。

二、導熱填料高取向化

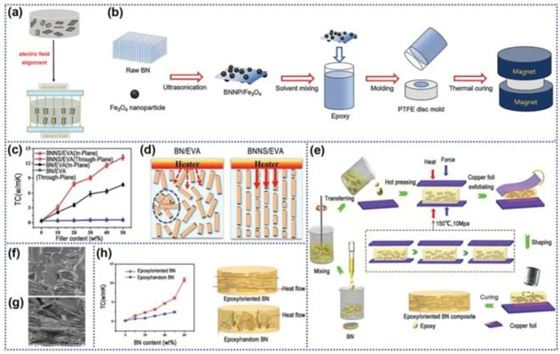

導熱填料粒子間形成的導熱網鏈的取向對材料的導熱性能有很大影響,提高導熱硅酮膠導熱性能的關鍵就是在其體系內部最大程度的形成取向與熱流方向一致的導熱網鏈。因此,導熱填料的高取向化也是提高導熱硅酮膠導熱性能的關鍵途徑。

浮動普通氮化硅的導熱性能一般比較低,原因就在于其燒結結構是無規取向的。若是在氮化硅原料粉體中加入直徑為1微米,長度為3~4微米的晶種粒子,使這些晶種粒子取向發生排列,便可形成具有高取向結構的纖維狀的高導熱性氮化硅。這種氮化硅的導熱系數因纖維狀結構的形成而呈現出各向異性,通過實驗測得其在結構取向上導熱系數是普通氮化硅的3倍,達到了驚人的120W/m·K。”

復合材料內填料的定向排列

三、導熱填料表面改性提升導熱硅酮膠性能

導熱填料粒子間形成的導熱網鏈的取向對材料的導熱性能有很大影響,提高導熱硅酮膠導熱性能的關鍵就是在其體系內部最大程度的形成取向與熱流方向一致的導熱網鏈。因此,導熱填料的高取向化也是提高導熱硅酮膠導熱性能的關鍵途徑。

浮動普通氮化硅的導熱性能一般比較低,原因就在于其燒結結構是無規取向的。若是在氮化硅原料粉體中加入直徑為1微米,長度為3~4微米的晶種粒子,使這些晶種粒子取向發生排列,便可形成具有高取向結構的纖維狀的高導熱性氮化硅。這種氮化硅的導熱系數因纖維狀結構的形成而呈現出各向異性,通過實驗測得其在結構取向上導熱系數是普通氮化硅的3倍,達到了驚人的120W/m·K。”

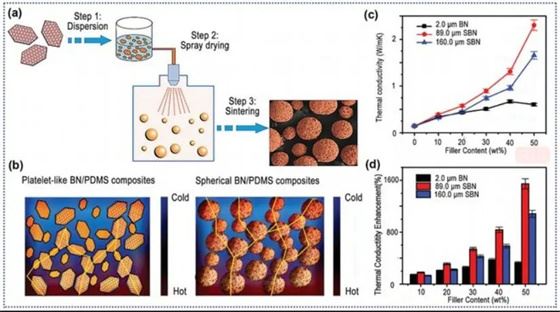

四、優化導熱填料混合填充

通過混合使用不同種類、粒徑、形狀的導熱填料,并按照適當的比例混合填充到硅酮膠中,可以有效提高導熱硅酮膠的導熱性能。

實驗結果表明,當混合填充硅酮膠時,使用粒徑為0.5微米、3微米和20微米的氧化鋁,并按照配比10:30:15混合填充時,導熱性能明顯優于單一粒徑氧化鋁填充的硅酮膠。此外,將具有不同體積分數和粒徑的球形氧化鋁與非球形氧化鋁混合填充到硅酮膠中,可以增加填料堆積密度并保持基體的流動性,從而顯著提高導熱硅酮膠的導熱性能,并控制硬度在較低范圍內。

由不同形狀、大小和縱橫比的填料填充的系統

五、優化加工工藝

導熱硅酮膠的加工工藝對其導熱性能起著重要作用。不同的加工方法會導致填料與基體的復合方式不同,從而影響導熱性能。

一種常見的加工方法是采用溶液混合法制備硅酮膠。這種方法將填料懸浮在溶劑中,與硅酮膠進行混合。實驗證明,采用溶液混合法制備的導熱硅酮膠導熱性能明顯優于直接混煉法制備的硅酮膠。這是因為溶液混合法能夠實現更均勻的填料分散,使填料與基體之間的接觸更緊密,從而提高了導熱性能。

此外,在加工過程中,填料和助劑的加料順序也對導熱硅酮膠的導熱性能產生重要影響。研究發現,如果先將硅酮膠與較小粒徑的氧化鋁混合,然后再與較大粒徑的氧化鋁混合,制得的導熱硅酮膠具有較好的導熱性能。這是因為先混合較小粒徑的填料可以填充硅酮膠的微觀空隙,提高熱傳導效率,而后混合較大粒徑的填料可以增加導熱路徑,進一步提高導熱性能。相反,將硅酮膠與全部氧化鋁同時混合制備的導熱硅酮膠導熱性能較差,可能是因為較大粒徑的填料會阻礙較小粒徑填料與基體的接觸。

因此,在導熱硅酮膠的生產過程中,優化加工流程,精確控制填料和助劑的添加順序,是提升導熱性能的關鍵所在。